Paso a paso: Entienda el ciclo de concentración y purga de la caldera

Aquí en nuestro blog ya hemos hablado de diversos temas relacionados con todo tipo de calderas . Sin embargo, en el artículo de hoy decidimos abordar un tema ligeramente diferente que normalmente recibe poca atención: el ciclo de concentración y la tasa de descarga de purga en los sistemas de refrigeración.

Pero después de todo, ¿qué es el ciclo de concentración de la caldera y qué importancia tiene para el proceso operativo de una caldera que influye en la calidad del agua utilizada?

Ciclo de concentración en calderas: ¿Qué significa?

En general, incluso con un excelente tratamiento, el agua de alimentación de la caldera siempre contendrá minerales y muchas otras moléculas en su composición (Cl-, Mg2+, Ca2+, Fe2+, Si4+, entre otras), llamadas impurezas.

Lo que ocurre, sin embargo, es que en cuanto la caldera genera vapor –pasando el agua pura a estado gaseoso– estas impurezas tienden a no evaporarse, permaneciendo dentro de la caldera. Con la entrada de más agua y la generación continua de vapor, la concentración aumenta.

Todo este proceso se denomina Ciclo de Concentración, siendo comúnmente llamado “lodo” el “agua concentrada” dentro de la caldera.

En una explicación más técnica, el ciclo de concentración es la relación entre la concentración de un determinado ion en el sistema (en la torre o en la caldera), dividida por la concentración de ese mismo ion en la alimentación del sistema.

¿Sigue siendo complicado? Así que vea un ejemplo práctico:

Imagine una torre de enfriamiento que tiene una concentración de sulfato de 100 ppm y el agua de reposición adoptada para esta torre contiene un contenido de sulfato de 20 ppm. Así, tendremos 5 ciclos (división de 100/20 = 5 ciclos), es decir, el agua de la torre de enfriamiento está 5 veces más concentrada con relación al agua de reposición para este escenario.

¿Por qué es tan importante el ciclo de concentración para una caldera?

El ciclo de concentración representa un proceso esencial para la caldera, siendo responsable de los siguientes resultados:

- Elevar el pH del agua dentro de la caldera;

- Minimizar el proceso de corrosión y evitar la incrustación de sílice mediante pasivación;

- Ayuda a reducir la cantidad de O2 disuelto en la caldera, lo que también ayuda a minimizar el proceso de corrosión del recipiente a presión.

Además, durante el proceso de concentración también aumentará la cantidad de sólidos disueltos (TDS, medido en ppm), lo que aumenta la conductividad eléctrica del agua dentro de la caldera.

Por eso, es importante que entendamos que existe un valor de TDS ideal y este depende del tipo de caldera y del funcionamiento. Como referencia, para tubos de fuego comunes, lo ideal es trabajar con agua entre 4.000 y 5.000 micras/cm.

Este hecho es fundamental, ya que cuando la caldera trabaja con una conductividad inferior al valor de referencia, probablemente el pH también será bajo. Cuando la conductividad es mayor, puede ocurrir el problema de arrastre de humedad con el vapor, dañando la calidad y causando problemas como golpes de ariete.

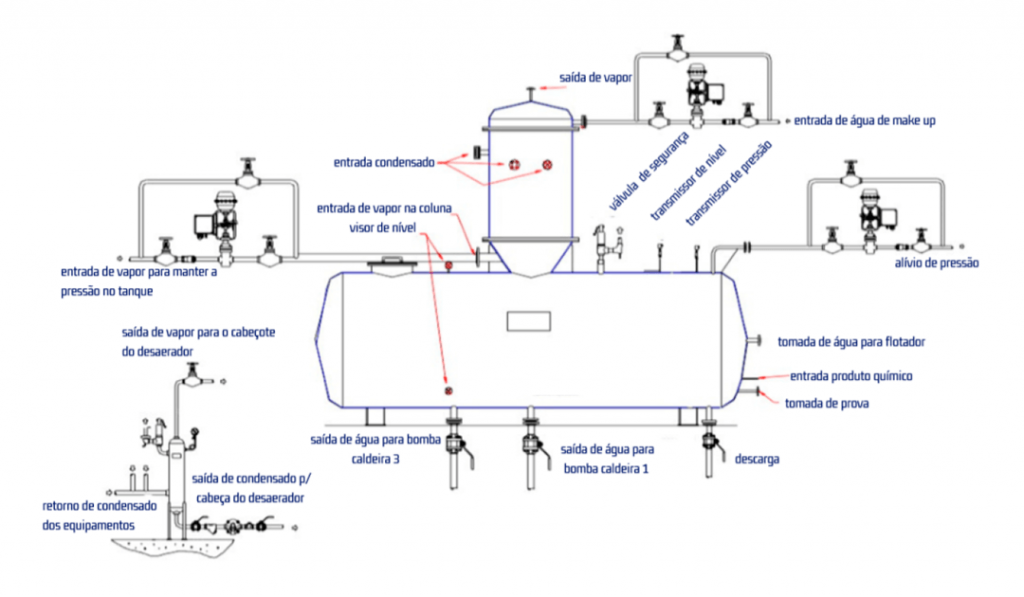

Reducción de purga de calderas: ideal para reducir el “agua concentrada”

Como hemos visto, el consumo de agua de una caldera es una función directamente relacionada con el ciclo de concentración de este equipo. Así, cuando el flujo de recirculación y la carga térmica se mantienen constantes, es posible imaginar que aumentar el ciclo de concentración dará como resultado una menor purga y, en consecuencia, un ahorro de agua.

Una de las formas más sofisticadas de controlar los niveles de TDS de la caldera es automatizar el proceso de purga.

En la caldera, las purgas de fondo son esenciales para mantener la concentración de sólidos disueltos en el agua dentro de límites de control y evitar problemas de corrosión/arrastre de agua al vapor.

En este escenario, las formas más efectivas de asegurar el funcionamiento de la caldera con una cantidad mínima de purgas (y en consecuencia un valor máximo del ciclo de concentración) son:

- Pretratamiento adecuado del agua de reposición;

- Aprovechamiento máximo del condensado, mejorando así la calidad del agua de suministro;

- Uso de productos químicos adecuados en el tratamiento de mantenimiento.

Finalmente, todo este concepto ayudará a las industrias a guiar las decisiones y proyectos que apuntan a ahorrar agua, reduciendo el costo total de las operaciones de tratamiento del agua de alimentación.

Para saber todo sobre las calderas y sus accesorios, te invitamos a descubrir las Blog MBX .